Stropping på øverste nivå med Peterson Packaging

Positivt til lønnsomheten

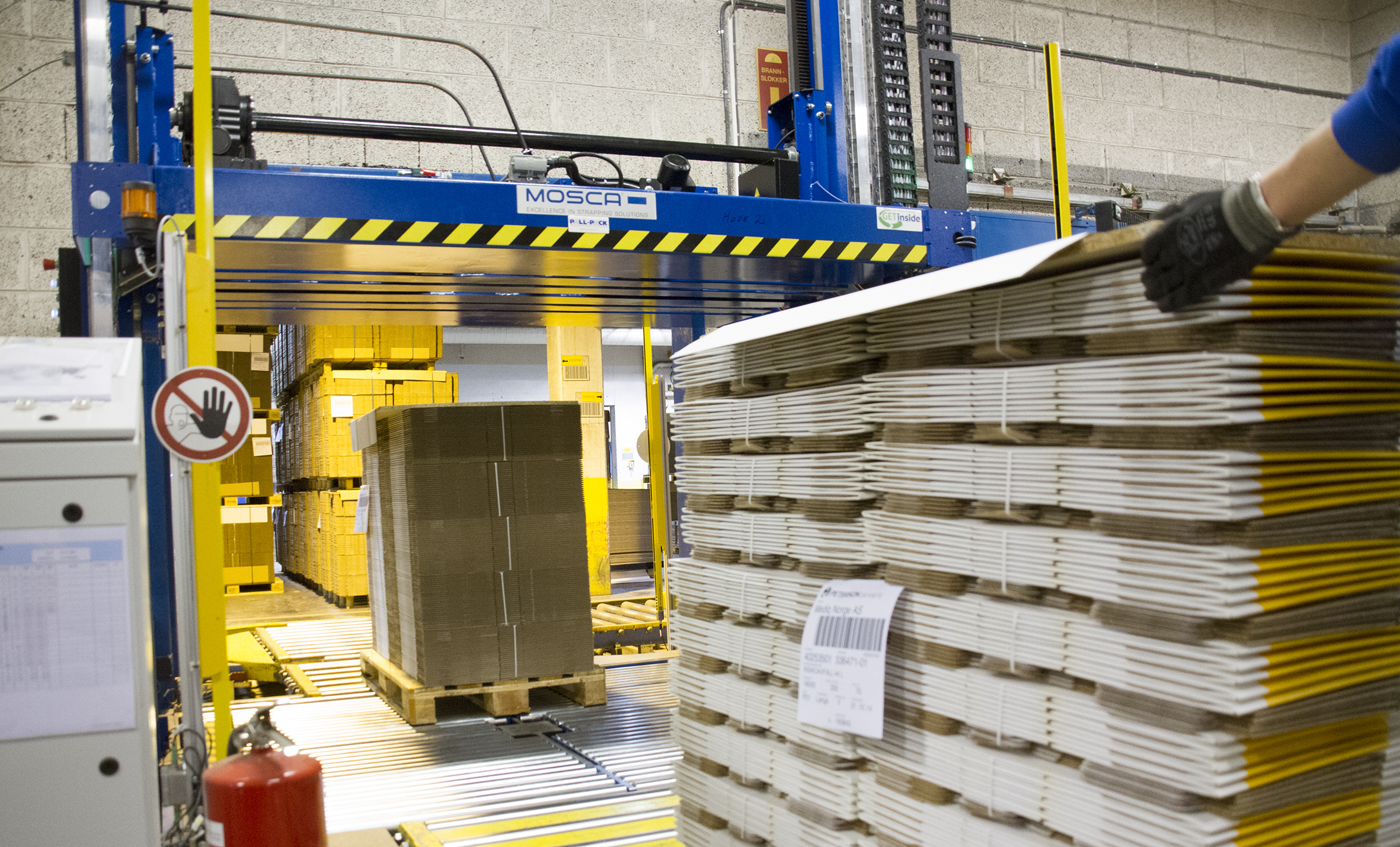

Hos Peterson Packaging håndterer de hele produksjonsprosessen fra råmateriale til ferdig produkt, inkludert trykking i seks farger, utstansing av esker og til sist kundeleveranser over hele landet.

Hver uke produseres og leveres rundt 5500 paller med ferdige emballasjeprodukter, hvor en betydelig del går til norsk næringsmiddelindustri. Her er de overbevist om at den nye stroppemaskinen vil bidra positivt til lønnsomheten de kommende årene.

Den tidligere stroppeløsningen hadde fungert i mer enn 20 år, og David Weber forteller om driftsproblemer og vedlikeholdstid som førte til forsinkelser og i verste fall produksjonsstans. Med ny stroppemaskin er det full produksjon hele tiden.

– Stropping er en kritisk del av pallhåndteringen, hvor driftsstans raskt forplanter seg og blir et problem. Hos Peterson Packaging har vi døgnkontinuerlig produksjon og er avhengig av høy pålitelighet i alle ledd.

– Med den nye løsningen fra Mosca får vi stropping som holder den høye kvaliteten vi ønsker å levere, samtidig betyr det reduserte kostnader til stroppebånd som også er en del av det positive regnestykket. Det aller viktigste er likevel at vi kan garantere bedre og sikrere leveranser til kundene våre, forteller han.

Driftssikkerhet og ergonomi

Den automatiserte pallbanen sørger for kontinuerlig tilførsel av paller med emballasjeprodukter for den nye stroppemaskinen. Den betjenes av én operatør, og påfører stropper med to bånd for hver pall.

Pallen kan roteres 90 grader, slik at man kan stroppe alle sider av pallen med totalt 4 stropper, noe som benyttes for rundt fem prosent av leveransene. Bytte av stroppebånd er enkelt for operatøren, det samme gjelder styringen fra styrebordet.

David Weber forteller at driftssikkerhet, ergonomi og brukervennlighet ble vektlagt sterkt ved valg av løsning. I tillegg var det selvsagt avgjørende å velge en maskin som passet godt til anleggets produksjonsløsninger og volumer.

– Vi ønsket en stroppemaskin med høyeste pålitelighet, samtidig som den måtte være tilpasset anleggets øvrige systemer og vårt produksjonsvolum, som enkelte ganger er opp til 6500 paller i uka.

– Med Moscas løsning så vi at våre produksjonskrav ble tilfredsstilt på en god måte, og vi satte pris på en tilstedeværende leverandør som raskt kan stille med reservedeler og servicepersonell om det kreves. Med denne løsningen fra Mosca oppnår vi bedre driftssikkerhet og økonomi.

– I forkant av installasjonen hadde vi gode og konstruktive samtaler med leverandøren, og vi ble imponert over at installasjonen og igangkjøringen ble gjennomført prikkfritt, oppsummerer David Weber.